Droga od rudy żelaza do produktu stalowego, takiego jak sekcja ogrodzenia, rura kominowa ze stali nierdzewnej lub spawana siatka, jest długa. Wszystkie te operacje należą do przemysłu ciężkiego o wysokiej wartości dodanej i wymagają prawdziwej wiedzy specjalistycznej. Dowiedz się, jak wygląda cały proces produkcji od żelaza do stali nierdzewnej.

Produkcja stali, metali żelaznych i ich stopów jest procesem wymagającym dużych nakładów energii i technologii. Podczas gdy wiele firm, w tym małych, zajmuje się przetwarzaniem produktów żelaznych, a zwłaszcza stalowych, rzeczywistą produkcję metali można znaleźć tylko w kilku podmiotach ze względu na niezbędny sprzęt.

1. Wydobycie rudy żelaza

Ruda żelaza jest surowcem potrzebnym do produkcji wszystkich metali żelaznych. Jest to skała zawierająca wiele innych pierwiastków i nie każda ruda żelaza nadaje się do dalszego przetwarzania w hutach.

Zawartość żelaza powyżej 22% jest tylko jednym z niezbędnych, ale nie jedynym warunkiem - zawartość krzemionki, która określa wynikową zasadowość rudy, jest co najmniej równie ważna.

- Spośród wszystkich istniejących obecnie rud żelaza, hematyt, magnetyt i limonit są najczęściej wykorzystywane do dalszego przetwarzania. Najważniejsze światowe złoża znajdują się w Rosji, Chinach, USA, Szwecji i Brazylii.

Wydobycie odbywa się częściej w kopalniach odkrywkowych niż podziemnych, a pierwszą operacją jest zawsze usunięcie odpadów poflotacyjnych - nieproduktywnych składników rudy do produkcji żelaza. Dopiero wtedy uzyskany surowiec ma wystarczająco wysoką zawartość żelaza, aby można go było wykorzystać w dalszym procesie produkcyjnym.

2. Przetwarzanie rudy w wielkich piecach w hutach

Ruda jest najpierw obrabiana poprzez kruszenie, przesiewanie i mycie, aby usunąć jak najwięcej niepożądanych składników, które utrudniałyby wytapianie i zmieniały pożądane właściwości uzyskanego metalu.

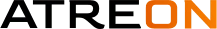

Następnie można ją przetransportować do wielkiego pieca - wysokiego na kilkadziesiąt metrów szybu wykonanego z materiałów ogniotrwałych. Zewnętrznie piec ma kształt stożka z szeroką podstawą, ale wewnątrz zwęża się od około jednej trzeciej wysokości w dół. Dzięki temu jego konstrukcja jest w stanie wytrzymać ekstremalne obciążenia nie tylko spowodowane ciepłem, ale także ciśnieniem ciekłego metalu.

Górny wylot pieca stanowi komora wsadowa, do której wnętrza wprowadzany jest wsad rudy, koksu, topnika w postaci wapienia i wszelkich niezbędnych dodatków.

Procesy zachodzące w różnych częściach pieca można podzielić na 4 fazy

- Temperatury w zakresie od 200 do 500 °C najpierw osuszają wkład.

- Następnie następuje faza redukcji chemicznej w temperaturach 500-900 °C, kiedy ruda zostaje pozbawiona tlenu.

- Nawęglanie to proces, w którym czyste żelazo jest nasycane węglem uwalnianym z koksu, w wyniku czego powstaje tak zwana surówka. Temperatury w tej części pieca wynoszą około 900-1100 °C.

- Gdy temperatura osiągnie 2000 °C, następuje topienie i odtłuszczanie - odprowadzanie surówki do żużla - wraz z ostatecznym oddzieleniem żużla jako produktu ubocznego.

3. Sama produkcja stali

W praktyce prawie nigdy nie spotyka się czystego żelaza. W rzeczywistości otaczający nas świat jest pełen stali - stopu wciąż bogatego w żelazo, ale także bogatego w węgiel i inne pierwiastki.

To właśnie zawartość węgla decyduje o tym, czy mamy do czynienia z żelazem czy stalą.

- O stali mówimy, gdy zawartość C jest mniejsza niż 2,14%. Stal jest bardziej odpowiednia do większości zastosowań ze względu na swoją wytrzymałość, elastyczność, ciągliwość i dobre właściwości do dalszego formowania.

Produkcja stali z surówki odbywa się w hutach w procesie zwanym kuciem. Jego celem jest zmniejszenie zawartości węgla poniżej określonego poziomu, usunięcie niepożądanych pierwiastków z metalu, a następnie wzbogacenie go - stopowanie - innymi pierwiastkami, które nadają mu pożądane właściwości.

Najczęściej do produkcji stali wykorzystuje się urządzenie zwane konwertorem tlenowym. Czysty tlen jest pompowany do wanny wewnątrz masywnego korpusu i reaguje z węglem zawartym w żelazie, wytwarzając ciepło niezbędne do stopienia.

4. Szlachetne właściwości stali nierdzewnej

Ponieważ stal w swojej podstawowej formie może nie nadawać się do wszystkich zastosowań, ludzkość nauczyła się skutecznie manipulować jej właściwościami. Metalurgia, jako dyscyplina zajmująca się składem i charakterem powstałego metalu, jest w stanie z wyprzedzeniem dość precyzyjnie zdefiniować wynikową wytrzymałość, twardość i, na przykład, odporność na korozję.

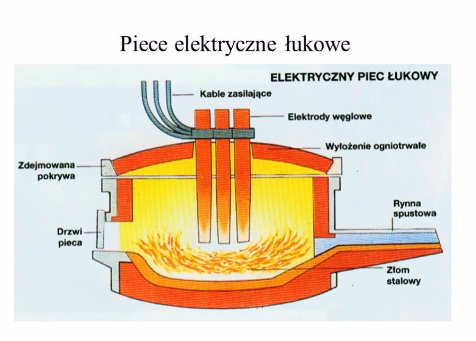

Elektryczne piece łukowe są wykorzystywane do wprowadzania takich zmian w składzie i właściwościach stali 👇.

- W urządzeniu z trzema elektrodami, pomiędzy którymi powstaje łuk elektryczny o ogromnej temperaturze do 3800 °C, wsad jest topiony w celu dalszej obróbki.

- Stal przetwarzana w konwertorze jest mieszana z pierwiastkami stopowymi - stopami - i dodatkami odpadowymi.

- W rezultacie powstaje stal narzędziowa, stal konstrukcyjna lub stal z dodatkiem elementów odpornych na korozję.

- Na samym końcu opisanych powyżej procesów produkcji stali znajdują się wlewki o podstawowych kształtach jako półfabrykaty wejściowe do walcowni blach, rur stalowych i innych produktów.

5. Produkcja stali w Polsce

W ciągu ostatnich trzydziestu lat popyt na stal w Polsce wzrósł trzykrotnie: zapotrzebowanie na ten surowiec w naszym kraju jest dwukrotnie większe niż jego rodzima produkcja, przewyższając zdolności produkcyjne polskich zakładów.

Produkcja stali w Polsce oscylowała w okolicy 10 mln ton w latach 1991-2001, obecnie jest to ok. 7 mln ton. W kraju działa osiem zakładów produkcyjnych: Warszawa, Kraków, Częstochowa, Dąbrowa Górnicza, Zawiercie, Ruda Śląska, Gliwice i Ostrowiec.

Na tę chwilę Polska wykorzystuje 2-krotnie więcej stali niż sama produkuje, a zapotrzebowanie zaspokajane jest importem z zagranicy.

© ATREON